U naftnim i plinskim bušotinama dubine tisuće metara, ventili za vrata su poput tihih stražara, trajni toplinski valovi veći od 200 ° C i ekstremni pritisci od 70MPa. Svaka deformacija ovih čeličnih komponenti od 0,1 mm može rezultirati desecima tisuća dolara gubitaka na mjestu bunara.

1. Termodinamička zamka: Kako temperatura preoblikova sudbinu metala

Kad temperatura bušotine premaši kritičnu točku od 150 ° C, obični ventili od ugljičnih čeličnih vrata suočit će se s padom materijala sličan litici. Prema standardnom ispitivanju ASTM E21, čvrstoća prinosa od 25CRMO4 legura čelika propadat će za 12% za svakih porasta temperature od 50 ° C, dok se koeficijent toplinske ekspanzije i dalje raste brzinom od 0,8 × 10^-5/° C. Ova mikroskopska promjena pokrenut će trostruku krizu:

Površina za brtvljenje: Područje kontakta između sjedala ventila i ploče vrata stvara plastični protok pod kontinuiranom visokom temperaturom, a 0,04 mm ravnanje potrebnom API 6D standardom može prelaziti standard za 300% u roku od 48 sati

Pukotina korozije naprezanja (SCC): Učinkovitost prodora srednjeg H2S na visokoj temperaturi povećava se za 5 puta, a stopa intergranularne korozije doseže 8-12 puta veću od normalnih temperaturnih uvjeta

Umor toplinskog ciklusa: Česte operacije popravljanja bušotine uzrokuju da tijelo ventila izdrži ± 80 ℃ udar temperaturne razlike, a vijek trajanja umora za 40% nakon 500 ciklusa

Pouke teške nafte Alberta u Kanadi potvrđuju ovo: 23 skupine SAGD bušotine pomoću uobičajenih ventila za vrata imale su 78% nesreće prijeloma ventila nakon 8 mjeseci kontinuiranog rada, s izravnim ekonomskim gubicima od 19 milijuna američkih dolara.

2. Nevidljiva destruktivna snaga pulsacije pritiska

U razvoju dubokog nafte i plina, fluktuacije tlaka koje ventili vrata moraju izdržati daleko premašuju tradicionalnu spoznaju. Podaci o praćenju u stvarnom vremenu s duboke platforme u Meksičkom zaljevu pokazali su da je ventil podvodnih vrata doživio do 1.200 tlačnih šokova u roku od 24 sata, pri čemu je vršni tlak dostigao 1,8 puta više od nazivne vrijednosti. Glavni načini neuspjeha uzrokovane ovim dinamičnim opterećenjem uključuju:

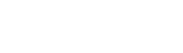

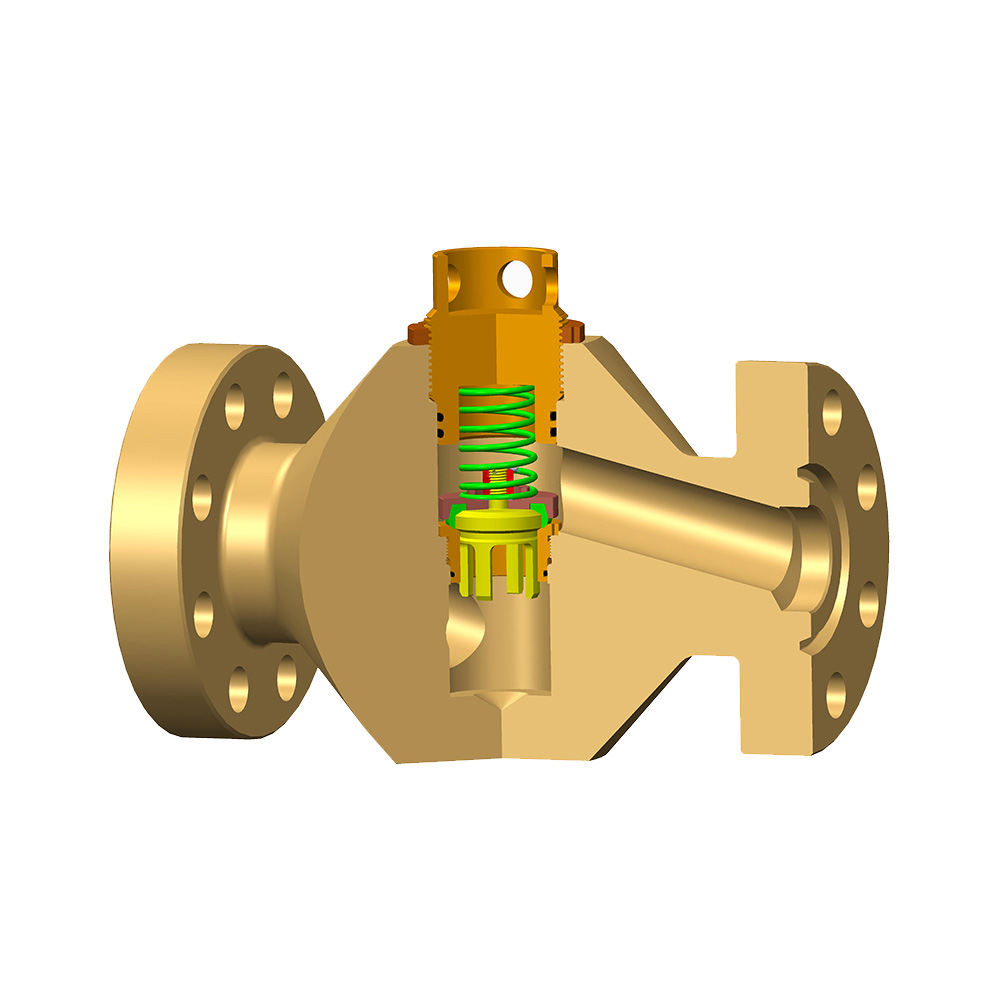

Odbojnost klinastih vrata: Kad prolazni tlak prelazi 34,5MPa, elastična deformacija 2-inčne vrata može doseći 0,15 mm, potpuno uništavajući zahtjeve za brtvljenje API 598 Standard

Učinak čekića za vodu ventila: Kad brzina zatvaranja ventila prelazi 0,5 m/s, pritisak udarnog vala pretvoren iz kinetičke energije medija može doseći 2,3 puta više od radnog tlaka

Labavljenje sustava pakiranja: PTFE pakiranje pokazuje "efekt memorije" pod naizmjeničnim tlakom, a trajna deformacija kompresije doseže 45% nakon 3000 ciklusa

Iii. Proboj: Fuzija i inovacija znanosti o materijalima i inteligentno nadzor

Moderni inženjering nafte i plina probija se kroz tradicionalna ograničenja kroz tri glavna tehnička staza:

Tijelo kompozitnog ventila za gradijent: Tehnologija prskanja u plazmi koristi se za izgradnju CR3C2-NICR/WC-CO gradijentnog premaza, koji drži za brtvljenje na 650 ℃ za 82 sata RC tvrdoća, brzina trošenja smanjena na 0,003 mm/tisuću vremena otvaranja i zatvaranja

Digitalno upozorenje blizanaca: implantirani optički senzori vlakana nadziraju raspodjelu soja tijela ventila u stvarnom vremenu, a digitalni model uspostavljen simulacijom FEM -a može predvidjeti kvar pečata 72 sata unaprijed

Podmazivanje energije za promjenu faze: Mikrokapsulirani parafin je ugrađen u pakiranje stabljike ventila, što apsorbira toplinu tijekom promjene faze na visokoj temperaturi i stabilizira koeficijent trenja u rasponu od 0,08-0,12

Iv. Tehnički odabir iza ekonomskog računa

Uspoređujući troškove životnog ciklusa (LCC) tradicionalnih rješenja i inovativnih tehnologija, može se utvrditi da: Iako su troškovi nabave novog ventila za vrata 40% veći, njegove sveobuhvatne koristi u roku od 5 godina porasle su za 2,3 puta. Uzimanje uljanog polja dubokog mora s dnevnom iznosom od 100 000 barela kao primjer, upotreba poboljšanih ventila za vrata može:

Smanjio neplanirano vrijeme za vrijeme za 82%

Smanjena potrošnja rezervnih dijelova za 67%

Smanjeni rizik od intervencije osoblja za 91%

Optimizirani intenzitet emisije ugljika za 39%

Ova tehnološka nadogradnja ne samo da poboljšava pouzdanost opreme, već i kvalitativno mijenja sigurnosnu maržu cijelog proizvodnog sustava.

Web izbornik

Pretraga proizvoda

Jezik

Izlaz iz izbornika

vijesti

Kategorije vijesti

Kategorije proizvoda

NEDAVNI OBJAVI

-

Koji su specifični scenariji primjene ventila na naftnim poljima?

2024-06-01 -

Može li se ventil za isplaku brzo zatvoriti u slučaju eksplozije?

2024-06-02 -

Koja je upotreba ventila za naftna polja?

2024-06-10 -

Dobrodošli u Zhonglin Oil Equipment!

2024-07-08 -

U kojim industrijama se ZAPUTNI ZASLUN široko koristi?

2024-09-14

Precizna igra pod visokom temperaturom i visokim tlakom: Dekodiranje izdržljivosti performansi ventila vrata u proizvodnji nafte i plina

-

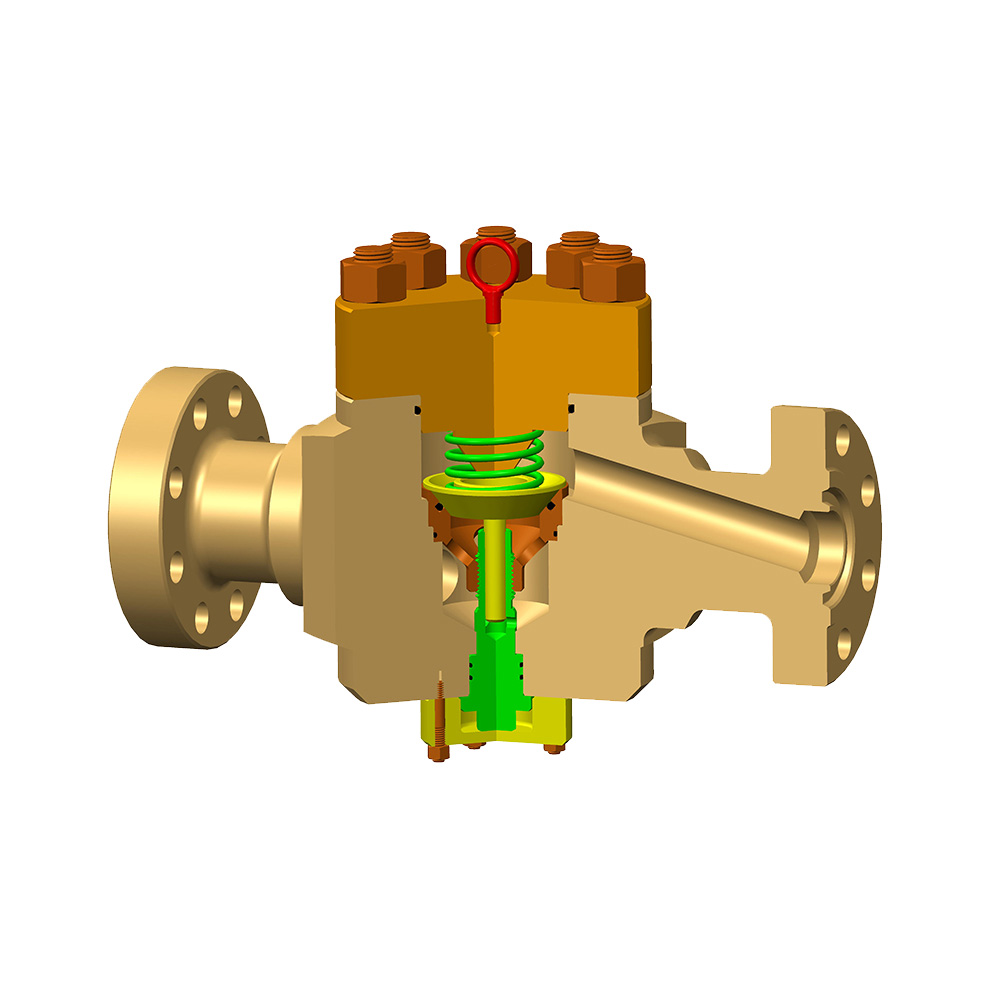

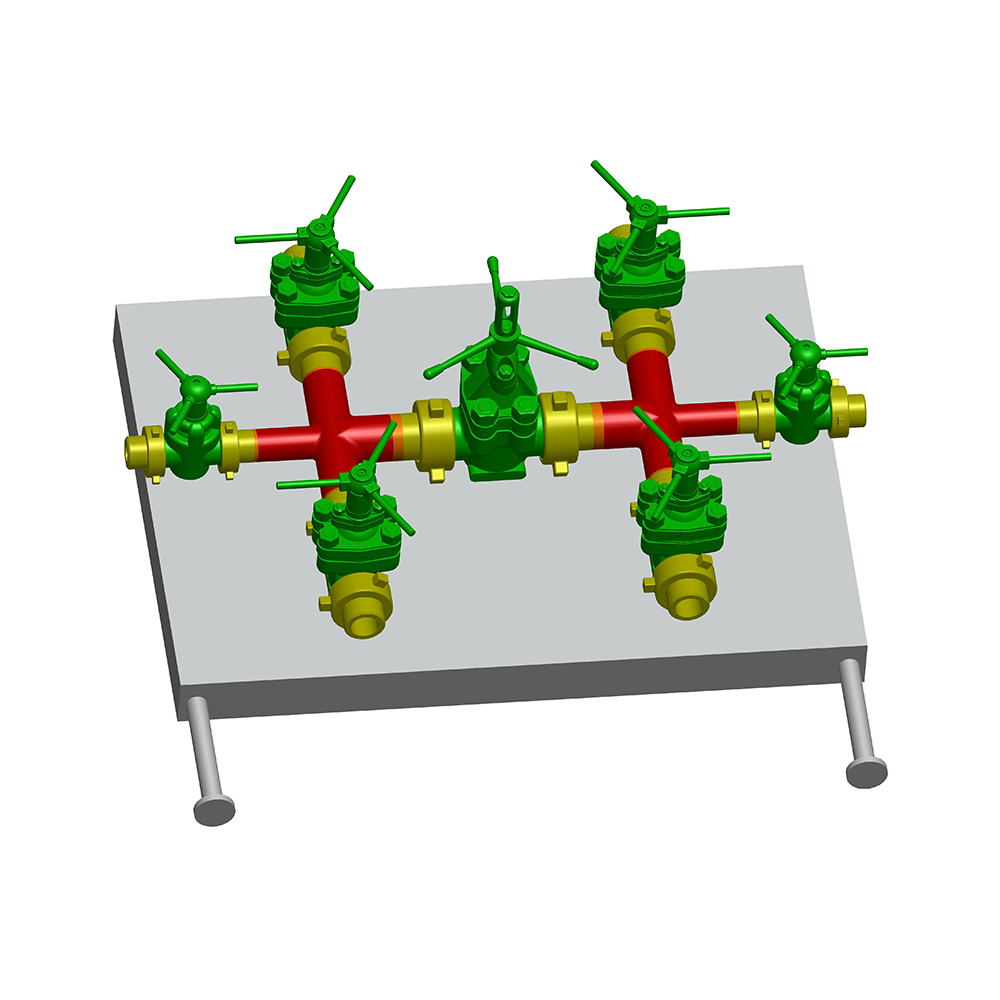

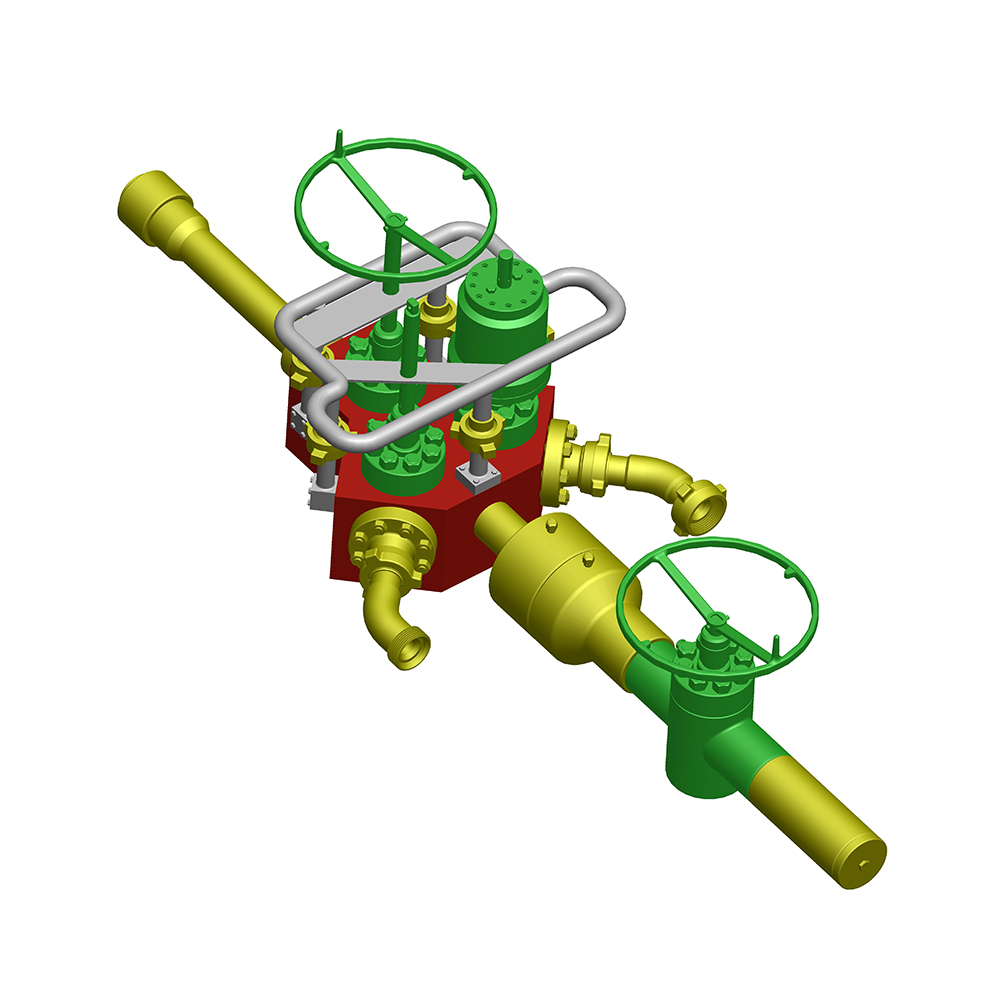

Razdjelnik prigušnice i zatvaranja može učinkovito kontrolirati tlak unutar bušotine i također može kontrolirati brzinu protoka naftnog plina i isplake ili drugog medija koji se vraća iz bušotine k...

Pogledajte pojedinosti -

Razdjelnik prigušnice i zatvaranja može učinkovito kontrolirati tlak unutar bušotine i također može kontrolirati brzinu protoka naftnog plina i isplake ili drugog medija koji se vraća iz bušotine k...

Pogledajte pojedinosti -

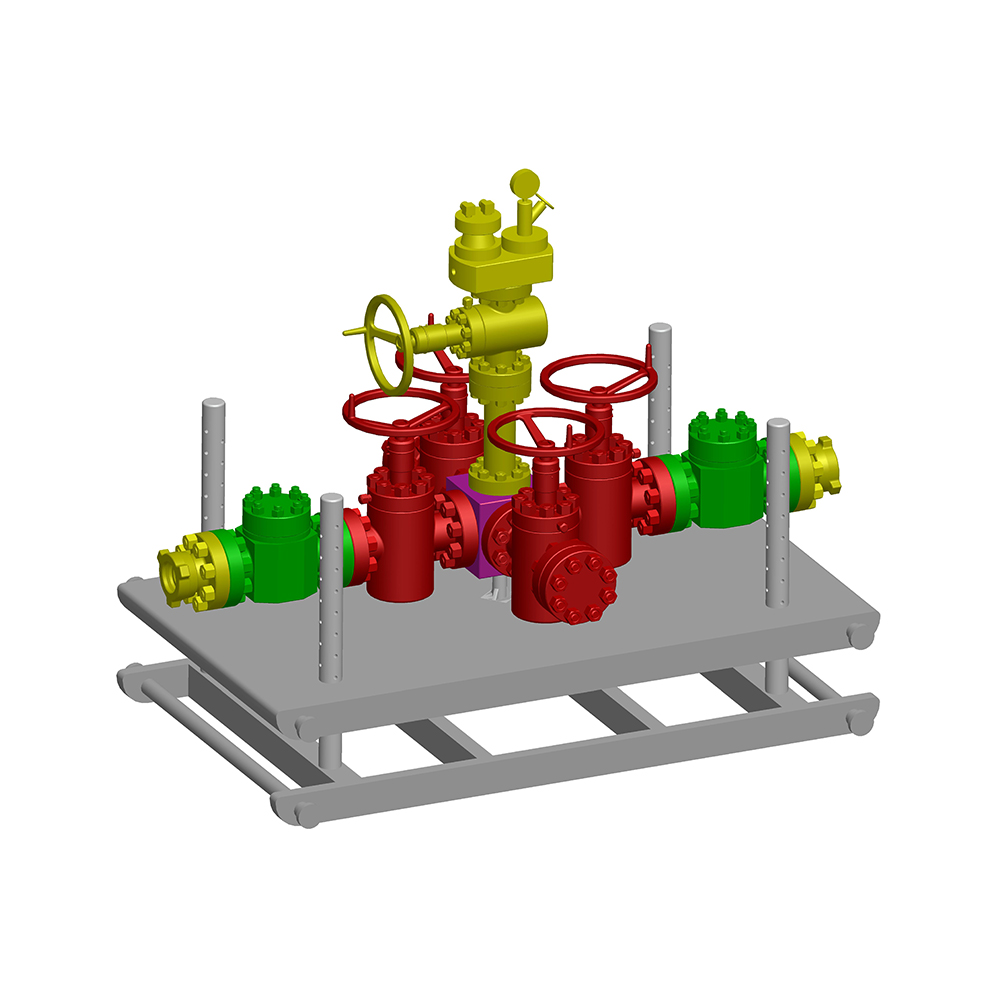

Veličine glave protoka: 1-13/16" ~9" Oznaka tlaka: 5000psi- 15000psi Maksimalna vlačna čvrstoća: 435.000 do 1.500.000 Ibs pri 0PSI Gornje i donje jedinice spojene su s nosivim brzim spojem...

Pogledajte pojedinosti -

Razdjelnik prigušnice i zatvaranja može učinkovito kontrolirati tlak unutar bušotine i također može kontrolirati brzinu protoka naftnog plina i isplake ili drugog medija koji se vraća iz bušotine k...

Pogledajte pojedinosti

Kontaktirajte Zhonglin tim za podršku za bilo kakav upit

Mob:

+86-18066199628/ +86-18805110688

Email:

[email protected] /

Add: 88 Ronghua Road Yancheng Nova visokotehnološka industrijska razvojna zona Yancheng, Jinagsu Narodna Republika Kina